主要產品:螺栓、螺母、墊圈、鋼結構配件、光伏配件、龍骨配件、爬架配件

主要產品:螺栓、螺母、墊圈、鋼結構配件、光伏配件、龍骨配件、爬架配件

在實際擰緊過程中,施加的扭矩主要用于克服三部分阻力:螺紋副之間的摩擦力矩(約占 50%)、螺栓頭部(或螺母)支撐面與被連接件表面之間的摩擦阻力矩(約占 40%)以及使螺栓桿產生軸向預緊力所做的功轉化的力矩(約占 10%)。因此,要獲得準確的預緊力,必須精確控制施加的扭矩,并盡量減小摩擦系數的波動。

使用墊圈:墊圈可以使螺栓頭下摩擦更穩定,但要防止墊圈轉動,因為這會改變摩擦半徑,從而影響扭矩 - 預緊力的關系。如果由于接觸面壓力過大,需要更大的接觸面,可考慮使用法蘭螺母和螺栓。

通過測試確定正確的擰緊扭矩:可通過貼應變片等測試方式測試出合適的擰緊扭矩。

使用更精確的擰緊扳手:采用高精度的扭矩扳手或扭矩控制設備,能夠提高扭矩施加的精度。

扭矩 - 轉角控制法的優點是受摩擦系數影響較小,預緊力精度高。缺點是操作相對復雜,需要測量轉角,對操作人員的技能要求較高;同時,對連接件的剛度和接觸面平行度要求也較高,如果連接件剛度不均勻或接觸面不平行,會導致轉角與預緊力之間的關系不準確。

熱擰緊法:利用螺栓的熱膨脹特性,先將螺栓加熱使其膨脹,在此狀態下擰緊螺母。冷卻后,螺栓收縮,從而產生預緊力。加熱方法包括直接火焰加熱、護套加熱線圈加熱和電阻元件加熱等。這種方法預緊力精確,且螺栓不受擰緊力矩作用影響,但設備昂貴,操作復雜,不是一種廣泛使用的方法,通常只用于非常大的螺栓或對預緊力精度要求極高且其他方法難以實現的場合。

液壓拉伸法:對于大直徑螺栓,使用液壓張緊裝置直接拉伸螺栓,然后擰緊螺母,實現預緊。這種方法直接拉伸螺栓,避免了因螺紋摩擦等因素導致的預緊力不準確,緊固精度高。但拉伸設備價格較高,作業效率低,且要求有較大的操作空間,一般僅用于工作要求很高、螺栓直徑較大(通常直徑超過 20mm)的場合,如大型機械設備的安裝、重型鋼結構的連接等。

為了確保操作人員能夠正確進行螺栓擰緊操作,應加強對操作人員的培訓和考核,使其熟悉各種擰緊工具的使用方法、掌握正確的擰緊操作流程以及了解影響擰緊質量的因素。同時,建立完善的質量管理體系,對操作人員的工作進行監督和檢查,及時發現和糾正操作中的問題。

檢查螺栓和螺母的質量:檢查螺栓和螺母的外觀是否有缺陷,如裂紋、變形、螺紋損壞等;核對螺栓和螺母的規格、強度等級是否符合設計要求;檢查螺栓和螺母的數量是否齊全。

清潔螺栓和被連接件:使用清潔劑或壓縮空氣將螺栓、螺母以及被連接件的螺紋孔和連接表面清潔干凈,去除油污、鐵銹、雜質等,確保螺紋副和支撐面之間的良好接觸,減少摩擦系數的波動。

選擇合適的擰緊工具:根據螺栓的規格、擰緊要求以及工作環境等因素,選擇精度合適、性能可靠的擰緊工具,并確保工具已經經過校準且在有效期內。

確定擰緊順序:對于多個螺栓連接的情況,應制定合理的擰緊順序,以確保被連接件均勻受力,避免出現局部應力集中或變形。常見的擰緊順序有對角線擰緊法、交叉擰緊法等。例如,對于矩形或方形的連接結構,可采用對角線擰緊法,先擰緊對角線位置的螺栓,然后依次擰緊其他螺栓;對于圓形的連接結構,可采用交叉擰緊法,從圓周上的某一點開始,按照交叉的順序依次擰緊螺栓。

扭矩控制法:使用扭矩扳手按照設定的扭矩值緩慢施加扭矩,在接近設定扭矩時,應放慢擰緊速度,避免扭矩過沖。當扭矩達到設定值后,停止擰緊,并保持一定的時間(一般為 3 - 5 秒),以確保扭矩穩定。

扭矩 - 轉角控制法:先使用扭矩扳手將螺栓擰緊至初始扭矩,然后安裝角度測量工具,按照規定的轉角緩慢旋轉螺栓。在旋轉過程中,應密切關注扭矩和轉角的變化,確保兩者的關系符合預期。當轉角達到設定值后,停止擰緊。

屈服點控制法:使用智能擰緊工具,實時監測扭矩和轉角的變化,繪制 “扭矩 - 轉角” 曲線。當曲線的斜率下降到設定值時,立即停止擰緊。在操作過程中,應確保擰緊工具的傳感器準確可靠,數據采集和分析系統正常運行。

螺栓伸長量控制法:在螺栓上安裝好伸長量測量裝置,按照規定的伸長量緩慢擰緊螺栓。在擰緊過程中,應實時監測伸長量的變化,當伸長量達到設定值后,停止擰緊。需要注意的是,在測量伸長量之前,應確保螺栓和測量裝置的安裝正確,避免測量誤差。

扭矩檢查:使用扭矩扳手對擰緊后的螺栓進行抽檢,檢查實際扭矩是否在規定的公差范圍內。抽檢比例應根據具體情況確定,對于一般的連接,抽檢比例可以為 5% - 10%;對于關鍵連接或重要結構,抽檢比例應適當提高,甚至進行 100% 全檢。如果發現扭矩超出公差范圍,應分析原因并采取相應的措施進行調整,如重新擰緊、更換螺栓或螺母等。

外觀檢查:檢查螺栓和螺母的表面是否有損傷、變形等情況;檢查被連接件的連接表面是否有裂紋、壓痕等異常現象。如果發現外觀有問題,應評估其對連接質量的影響,并決定是否需要進行修復或更換。

防松檢查:對于采用防松措施的螺栓連接,檢查防松裝置是否安裝正確、有效。例如,檢查彈簧墊圈是否已經壓平、止動墊圈的止動舌是否已經嵌入相應的槽內、螺紋鎖固劑是否已經固化等。

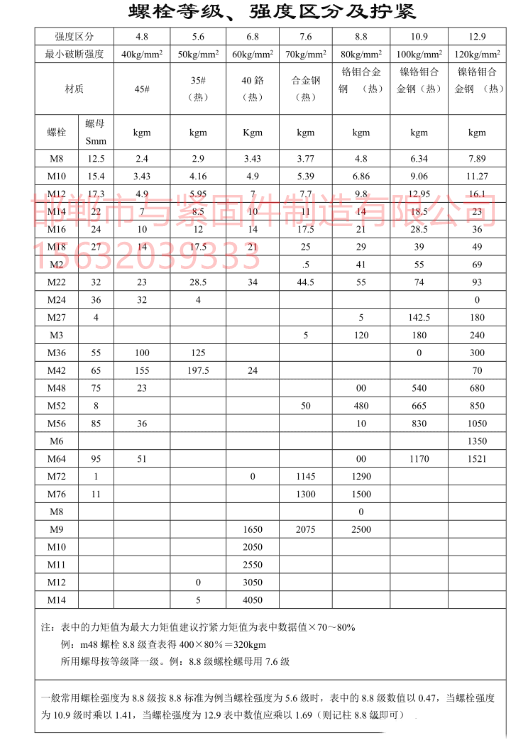

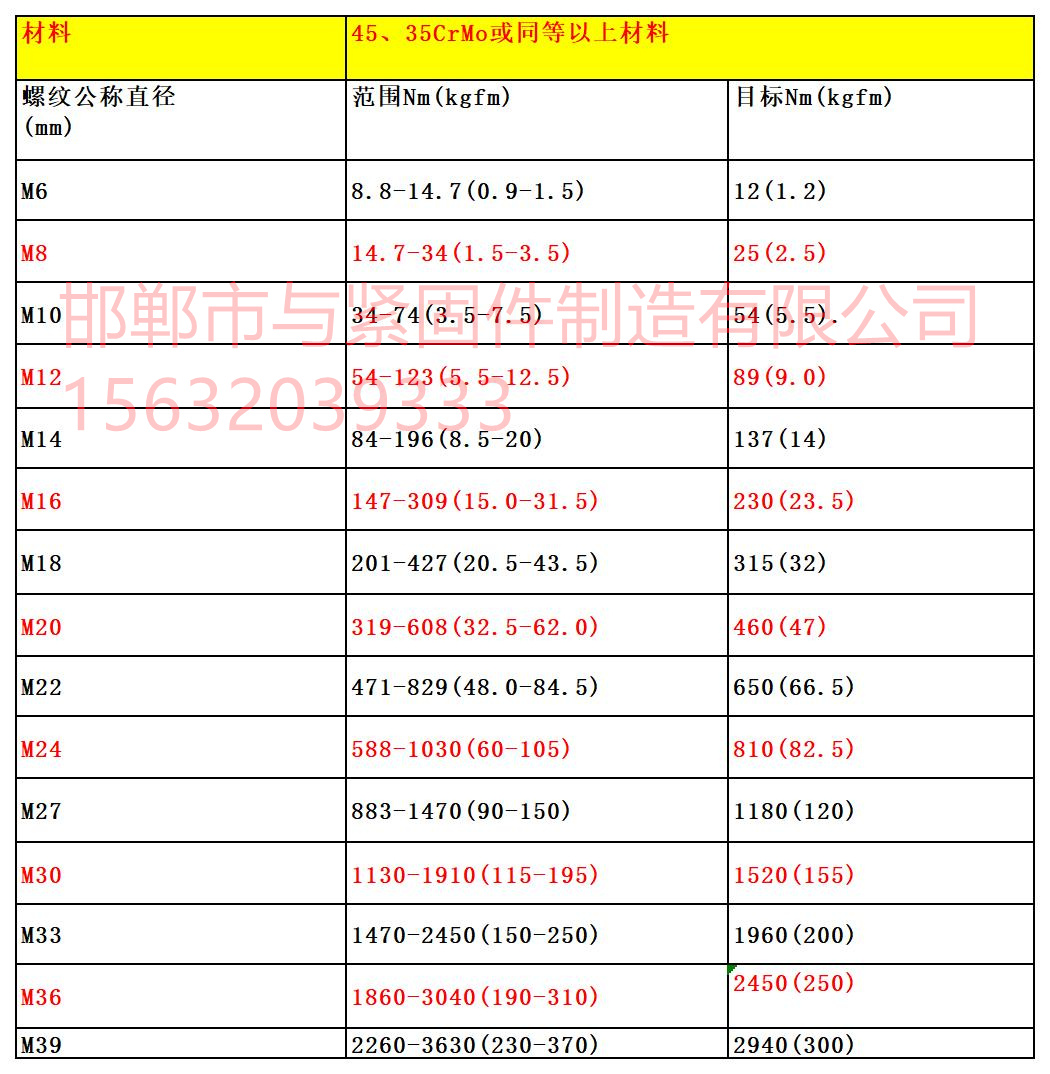

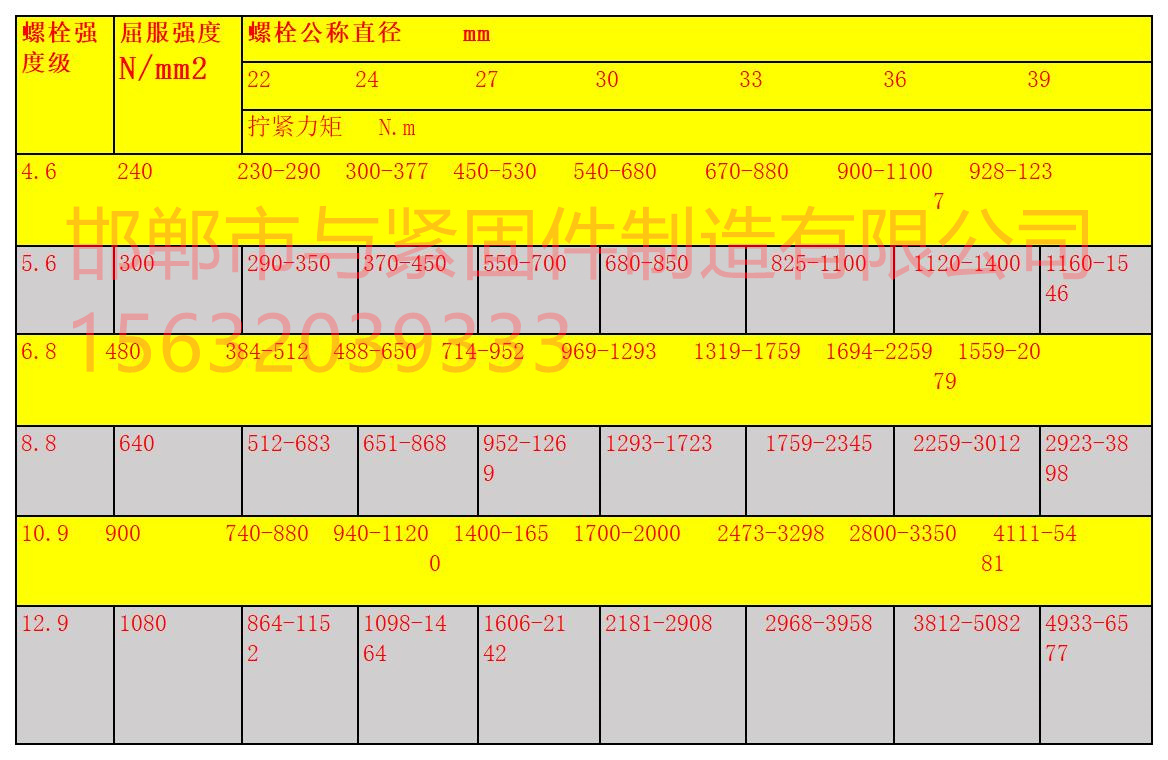

ISO 898 系列標準:由國際標準化組織(ISO)制定,規定了螺栓、螺母等緊固件的機械性能、尺寸公差、標記方法等。其中,ISO 898 - 1 規定了碳鋼和合金鋼制造的螺栓和螺釘的機械性能等級,如 4.6、4.8、5.6、5.8、6.8、8.8、10.9、12.9 等,不同的性能等級對應不同的抗拉強度和屈服強度要求;ISO 898 - 2 規定了螺母的機械性能等級,螺母的強度等級應與螺栓相匹配。

VDI 2230:德國工程師協會制定的關于螺紋連接計算的標準,提供了系統化的螺栓擰緊扭矩計算方法,包括扭矩設定、安全系數選擇、摩擦系數的確定等內容。該標準對于精確控制螺栓擰緊扭矩,確保連接的可靠性和安全性具有重要指導意義,在機械制造、汽車工業等多個行業得到廣泛應用。

ASTM 標準:美國材料與試驗協會(ASTM)制定了一系列關于螺栓、螺母等緊固件的標準,如 ASTM A307 規定了碳鋼螺栓和螺柱的標準規范;ASTM A449 規定了淬火和回火合金鋼螺栓和螺柱的標準規范。這些標準對螺栓的材料、制造工藝、性能要求等方面進行了詳細規定。

行業標準:除了國際和國家標準外

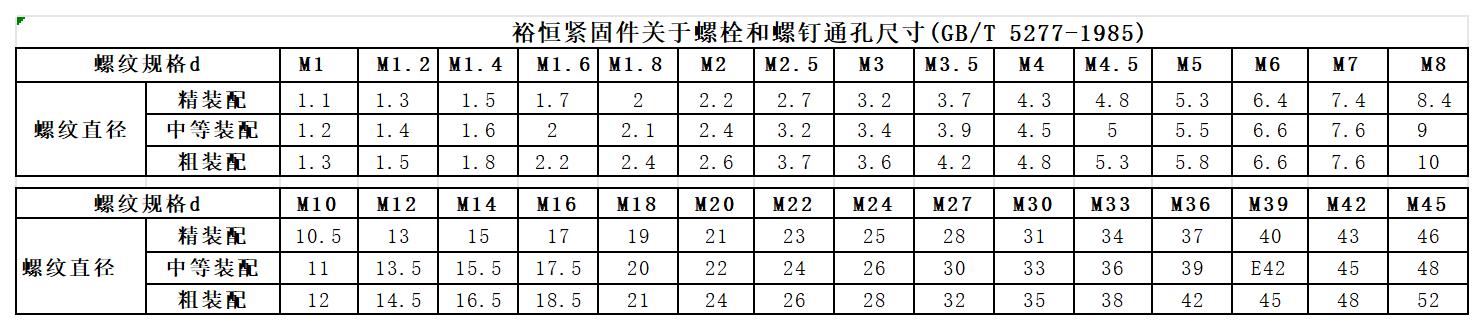

國內標準:我國也制定了一系列關于螺栓擰緊的標準,如 GB/T 3098 系列標準,對應 ISO 898 系列標準,規定了螺栓、螺母等緊固件的機械性能;GB/T 16823.2《螺紋緊固件 緊固通則 第 2 部分:保證夾緊力的擰緊方法》,對保證夾緊力的螺栓擰緊方法進行了規范。

擰緊順序不合理:操作人員在擰緊缸蓋螺栓時,沒有按照規定的對角線順序擰緊,而是從一側依次擰緊,導致缸蓋受力不均勻,局部應力集中,在發動機工作過程中,隨著溫度的升高和振動的影響,螺栓逐漸松動。

扭矩控制不準確:使用的電動擰緊工具未定期校準,扭矩輸出精度超出規定范圍,部分螺栓的實際擰緊扭矩低于設計要求,無法提供足夠的預緊力,在發動機工作時容易松動。

表面處理問題:部分螺栓的表面鍍鋅層厚度不均勻,導致螺紋副之間的摩擦系數波動較大,雖然施加了相同的扭矩,但實際產生的預緊力差異較大,部分螺栓預緊力不足。

加強對操作人員的培訓,嚴格按照對角線順序擰緊缸蓋螺栓,并制定了詳細的操作指導書,明確擰緊步驟和要求。

定期對電動擰緊工具進行校準,確保其扭矩輸出精度在規定范圍內,并做好校準記錄,對不合格的工具及時進行維修或更換。

加強對螺栓表面處理質量的檢驗,嚴格控制鍍鋅層厚度,確保其均勻性,減少摩擦系數的波動。

螺栓質量不合格:使用的螺栓強度等級不符合設計要求,其抗拉強度和屈服強度較低,在承受較大的預緊力和工作載荷時,超過了螺栓的承載能力,導致斷裂。

擰緊扭矩過大:操作人員在擰緊螺栓時,為了追求連接的緊密性,施加的扭矩超過了螺栓的最大允許扭矩,使螺栓產生過大的塑性變形,最終導致斷裂。

工作環境影響:橋梁施工環境潮濕,且存在一定的腐蝕性介質,螺栓表面未采取有效的防腐蝕措施,發生了銹蝕,降低了螺栓的強度,在受力過程中容易斷裂。

更換符合設計要求的高強度螺栓,并對螺栓的質量進行嚴格檢驗,確保其性能指標達標。

對操作人員進行培訓,使其掌握正確的擰緊扭矩,使用經過校準的扭矩扳手進行擰緊操作,避免過擰。

對螺栓表面進行防腐處理,如鍍鋅、涂漆等,并定期對螺栓進行檢查和維護,及時發現和處理銹蝕問題。

合理選擇螺栓規格和類型:根據被連接件的受力情況、工作環境等因素,選擇合適規格、強度等級和類型的螺栓,確保螺栓具有足夠的承載能力和耐久性。例如,在承受較大載荷的場合,應選擇高強度螺栓;在振動環境中,應選擇防松螺栓。

優化連接結構設計:設計合理的連接結構,使被連接件受力均勻,避免出現應力集中。例如,在螺栓連接部位設置加強筋,增加被連接件的剛度;保證連接表面的平整度,減少因表面不平整導致的應力集中。

確定合理的擰緊參數:根據螺栓的規格、材料、被連接件的特性等因素,通過計算和試驗確定合理的擰緊扭矩、轉角等參數,并在設計文件中明確規定。

嚴格控制螺栓和螺母的質量:在采購螺栓和螺母時,選擇信譽良好的供應商,并要求其提供產品質量證明文件,如材質證明書、性能檢測報告等。對采購的螺栓和螺母進行嚴格的檢驗,包括外觀檢查、尺寸精度檢查、機械性能測試等,確保其質量符合設計要求。

保證表面處理質量:嚴格控制螺栓和螺母的表面處理工藝,確保表面處理質量符合規定要求,如鍍層厚度均勻、表面粗糙度適當等,以穩定摩擦系數,提高預緊力的精度。

加強操作人員培訓:對操作人員進行系統的培訓,使其熟悉螺栓擰緊的原理、方法、操作流程以及相關的標準和規范,掌握正確的操作技能,提高操作的準確性和一致性。

規范擰緊操作:制定詳細的裝配工藝文件,明確擰緊順序、擰緊扭矩、擰緊速度等參數,操作人員應嚴格按照工藝文件進行操作,避免因操作不當導致的擰緊質量問題。

加強過程檢驗:在裝配過程中,加強對螺栓擰緊質量的檢驗,采用合適的檢測工具和方法,如扭矩扳手、角度測量儀等,對擰緊后的螺栓進行抽檢或全檢,及時發現不合格品,并采取相應的措施進行處理。

定期檢查和維護:在產品使用過程中,定期對螺栓連接進行檢查,觀察螺栓是否有松動、腐蝕、變形、斷裂等現象。對發現的問題及時進行處理,如重新擰緊、更換螺栓等。

考慮環境因素的影響:根據產品的使用環境,采取相應的防護措施,如在高溫環境中使用耐高溫的螺栓和潤滑劑;在潮濕、腐蝕性環境中采取防腐蝕措施,如涂漆、鍍鋅、使用防銹潤滑劑等,以延長螺栓的使用壽命,保證連接的可靠性。

品類齊全 輕松購物

正品行貨 放心購買

7天無理由退貨

安全包裝 準時送達

地址:河北省邯鄲市永年區臨洛關鎮東洛陽村南工業區

聯系人:宋經理

手機:15632039333

電話:0310-6683227

備案號:冀ICP備2023011847號-1

版權所有:邯鄲市裕恒緊固件制造有限公司

手機網站

微信